معایب مبدل حرارتی صفحه ای

|

|

معایب مبدلهای حرارتی صفحهای: بررسی عمیق چالشها و محدودیتها

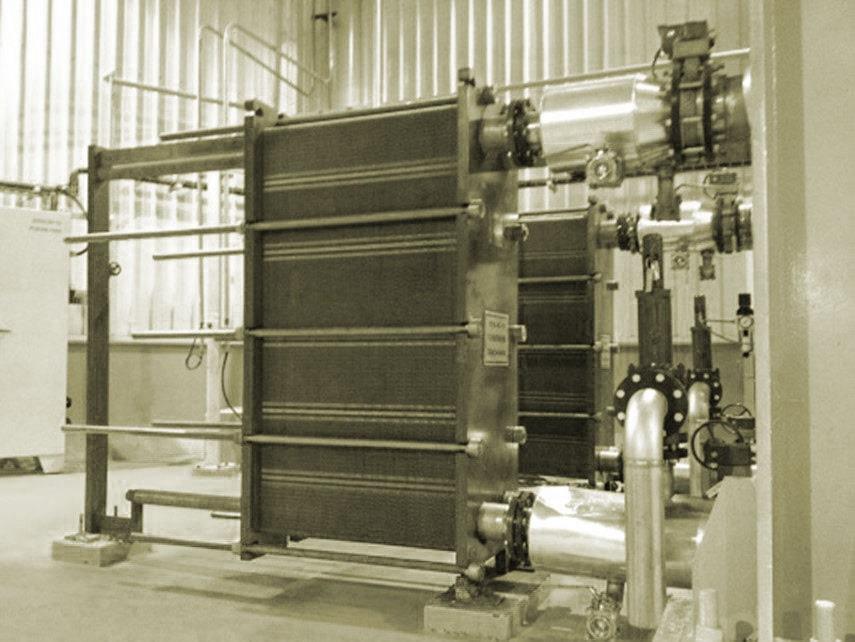

مبدلهای حرارتی صفحهای به دلیل راندمان بالا، ابعاد فشرده و سهولت تعمیر و نگهداری، در صنایع مختلف محبوبیت زیادی پیدا کردهاند. با این حال، مانند هر نوع مبدل حرارتی، این نوع مبدلها نیز معایبی دارند که باید قبل از انتخاب و استفاده از آنها در نظر گرفته شود.

در این مقاله، به بررسی عمیق معایب مبدلهای حرارتی صفحهای میپردازیم و چالشها و محدودیتهای کلیدی آنها را شرح میدهیم.

برای کسب اطلاعات کاملتر در مورد [ معایب مبدل حرارتی صفحه ای ]، منتظر تماس شما با یکی از شمارههای زیر هستیم

مشهد - شهرک صنعتی توس -شرکت توس سازه

مشهد - شهرک صنعتی-ماشین سازی مشهد بخار

1. گرفتگی و رسوب:

- کانالهای باریک: مبدلهای حرارتی صفحهای از صفحات نازک با کانالهای باریک برای انتقال سیال استفاده میکنند. این کانالها میتوانند به راحتی توسط ذرات معلق در سیال، مانند رسوبات، جرم و ذرات آلی، مسدود شوند.

- کاهش کارایی: گرفتگی و رسوب میتواند جریان سیال را مختل کند، سطح انتقال حرارت را کاهش دهد و به طور قابل توجهی راندمان مبدل را پایین بیاورد.

- مشکلات عملیاتی: گرفتگی میتواند منجر به افزایش افت فشار، نویز و ارتعاش در مبدل شود و همچنین نیاز به تمیز کردن و نگهداری منظم را افزایش دهد.

- کاهش طول عمر: گرفتگی و رسوب میتواند به مرور زمان به خوردگی صفحات و سایر اجزای مبدل منجر شود و طول عمر آن را کوتاه کند.

2. افت فشار:

- مقاومت جریان: مبدلهای حرارتی صفحهای به دلیل پیچ و خمهای متعدد جریان سیال در کانالهای باریک، افت فشار بالایی دارند.

- محدودیتهای کاربردی: افت فشار بالا میتواند مبدل را برای کاربردهایی که در آنها افت فشار کم مورد نیاز است، مانند سیستمهای با جریان کم یا پمپهای ضعیف، نامناسب کند.

- هزینههای اضافی: در برخی موارد، ممکن است نیاز به نصب پمپهای اضافی یا افزایش فشار سیستم برای غلبه بر افت فشار مبدل باشد که این امر هزینههای اضافی را به همراه دارد.

برای کسب اطلاعات کاملتر در مورد [ معایب مبدل حرارتی صفحه ای ]، منتظر تماس شما با یکی از شمارههای زیر هستیم

مشهد - شهرک صنعتی توس -شرکت توس سازه

مشهد - شهرک صنعتی-ماشین سازی مشهد بخار

3. محدودیت فشار و دما:

- طراحی نازک: مبدلهای حرارتی صفحهای از صفحات نازک ساخته شدهاند که در برابر فشار و دمای بالا مقاومت محدودی دارند.

- فشار و دمای کاری: به طور کلی، مبدلهای حرارتی صفحهای برای کاربردهایی با فشارهای بالاتر از 10 بار یا دماهای بالاتر از 400 درجه سانتیگراد مناسب نیستند.

- کاربردهای خاص: در کاربردهایی که نیاز به فشار و دمای بسیار بالا دارند، مانند صنایع نفت و گاز یا نیروگاهها، از مبدلهای حرارتی صفحهای استفاده نمیشود.

- نیاز به مبدلهای جایگزین: برای این نوع کاربردها، از مبدلهای حرارتی پوسته و لوله یا سایر انواع مبدلهای حرارتی که میتوانند فشار و دمای بالا را تحمل کنند، استفاده میشود.

4. حساسیت به خوردگی:

- انواع مواد: مبدلهای حرارتی صفحهای از مواد مختلفی مانند فولاد ضد زنگ، تیتانیوم و آلیاژهای مس ساخته میشوند.

- خوردگی موضعی: هر یک از این مواد در برابر انواع خاصی از خوردگی آسیبپذیر هستند، به خصوص در محیطهای خورنده یا با سیالات خورنده.

- فرسایش و پارگی: خوردگی میتواند منجر به نازک شدن صفحات، سوراخ شدن و نشت سیال شود و به طور کلی عمر مبدل را کوتاه کند.

- انتخاب مواد مناسب: انتخاب مواد مناسب برای مبدل حرارتی صفحهای با توجه به نوع سیال، دما و فشار کاری بسیار مهم است.

5. نشت:

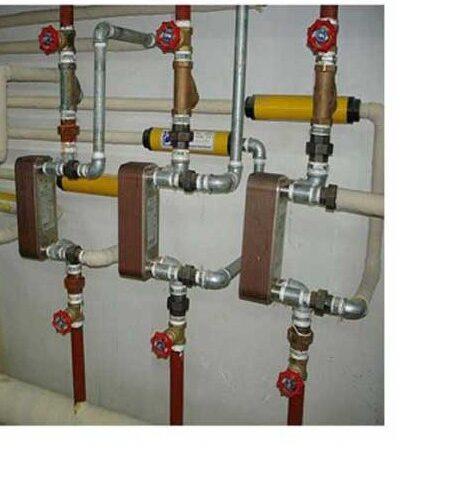

- اتصالات: مبدلهای حرارتی صفحهای از واشرها یا لحیم برای آببندی اتصالات بین صفحات استفاده میکنند.

- افتراق واشر: واشرها میتوانند با گذشت زمان فرسوده و خراب شوند، که منجر به نشت سیال بین صفحات میشود.

- عیب لحیم: لحیمکاری نامناسب یا ترک خوردگی در لحیمکاری میتواند منجر به نشت سیال شود.

- خطرات زیست محیطی: نشت سیال میتواند منجر به آلودگی محیط زیست و خطرات ایمنی شود.

6. محدودیت در تعمیر و نگهداری:

- طراحی پیچیده: مبدلهای حرارتی صفحهای از اجزای متعدد و کانالهای باریک تشکیل شدهاند که جداسازی و تمیز کردن آنها را دشوار میکند.

- نیاز به تخصص: تعمیر و نگهداری مبدلهای حرارتی صفحهای به طور کلی به تخصص و ابزارهای خاص نیاز دارد.

- هزینههای بالا: در برخی موارد، تعمیر یا تعویض مبدل حرارتی صفحهای میتواند پرهزینه باشد، به خصوص اگر به قطعات یدکی یا تخصص تخصصی نیاز باشد.

- کاهش زمان کار: تعمیر و نگهداری مبدلهای حرارتی صفحهای میتواند زمانبر باشد و منجر به از دست رفتن زمان عملیاتی و تولید شود.

برای کسب اطلاعات کاملتر در مورد [ معایب مبدل حرارتی صفحه ای ]، منتظر تماس شما با یکی از شمارههای زیر هستیم

مشهد - شهرک صنعتی توس -شرکت توس سازه

مشهد - شهرک صنعتی-ماشین سازی مشهد بخار

7. عدم تطبیق پذیری:

- طراحی سفارشی: مبدلهای حرارتی صفحهای معمولاً برای کاربردها و شرایط خاص طراحی و ساخته میشوند.

- تغییر شرایط: اگر شرایط عملیاتی یا نیازهای خنکسازی تغییر کند، ممکن است مبدل حرارتی صفحهای موجود دیگر مناسب نباشد.

- نیاز به مبدل جدید: در این موارد، ممکن است نیاز به جایگزینی مبدل حرارتی صفحهای با یک مبدل جدید با مشخصات و ظرفیت مناسب باشد.

- هزینههای اضافی: جایگزینی مبدل حرارتی صفحهای میتواند پرهزینه باشد و به زمان و برنامهریزی قابل توجهی نیاز دارد.

8. ملاحظات زیست محیطی:

- تولید: تولید مبدلهای حرارتی صفحهای به مصرف مواد و انرژی نیاز دارد که میتواند اثرات زیست محیطی داشته باشد.

- مواد خام: برخی از مواد خام مورد استفاده در ساخت مبدلهای حرارتی صفحهای، مانند استخراج و فرآوری فلزات، میتوانند آلایندههای زیست محیطی ایجاد کنند.

- پایان عمر: دفع مبدلهای حرارتی صفحهای در پایان عمر مفید آنها باید با توجه به الزامات زیست محیطی محلی انجام شود.

- انتخاب جایگزینهای پایدار: در صورت امکان، باید از مبدلهای حرارتی صفحهای ساخته شده از مواد بازیافتی یا با فرآیندهای تولید پایدار استفاده کرد.

9. هزینه:

- هزینه اولیه: مبدلهای حرارتی صفحهای میتوانند در مقایسه با برخی از انواع دیگر مبدلهای حرارتی، مانند مبدلهای حرارتی پوسته و لوله، هزینه اولیه بالاتری داشته باشند.

- هزینههای نگهداری: مبدلهای حرارتی صفحهای به تمیز کردن و نگهداری منظم نیاز دارند که میتواند به مرور زمان هزینههای اضافی را به همراه داشته باشد.

- هزینههای تعمیر: در صورت خرابی یا نشتی، تعمیر یا تعویض مبدل حرارتی صفحهای میتواند پرهزینه باشد.

- تحلیل اقتصادی: هنگام انتخاب مبدل حرارتی، باید هزینههای اولیه، هزینههای نگهداری و تعمیر و همچنین مزایای عملکردی و طول عمر را در نظر گرفت.

10. ملاحظات ایمنی:

- فشار بالا: مبدلهای حرارتی صفحهای در معرض فشارهای بالا هستند که در صورت نشت یا خرابی میتواند خطرناک باشد.

- دمای بالا: مبدلهای حرارتی صفحهای میتوانند در حین کار به دمای بالایی برسند که خطر سوختگی را به همراه دارد.

- مواد خطرناک: برخی از مبدلهای حرارتی صفحهای از مواد خطرناکی مانند آمونیاک یا مبردهای سمی استفاده میکنند که باید با احتیاط و با رعایت الزامات ایمنی مناسب استفاده کرد.

- دستورالعملهای ایمنی: هنگام کار با مبدلهای حرارتی صفحهای، باید همیشه دستورالعملهای ایمنی سازنده را دنبال کرد و از تجهیزات حفاظتی مناسب استفاده کرد.

برای کسب اطلاعات کاملتر در مورد [ معایب مبدل حرارتی صفحه ای ]، منتظر تماس شما با یکی از شمارههای زیر هستیم

مشهد - شهرک صنعتی توس -شرکت توس سازه

مشهد - شهرک صنعتی-ماشین سازی مشهد بخار

نتیجهگیری:

مبدلهای حرارتی صفحهای مزایای متعددی از جمله راندمان بالا، ابعاد فشرده و سهولت تعمیر و نگهداری ارائه میدهند. با این حال، مهم است که قبل از انتخاب و استفاده از آنها، معایب و محدودیتهای این نوع مبدلها را به دقت در نظر بگیرید.

انتخاب مبدل حرارتی مناسب به عوامل مختلفی از جمله ظرفیت تبادل حرارتی مورد نیاز، نوع سیالات، فشار و دمای کاری، الزامات فضایی، بودجه و ملاحظات ایمنی بستگی دارد.